作品集2

NO,278

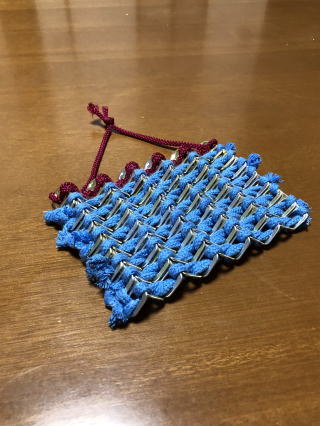

「紙バンドカゴ」

紙バンド(クラフトテープ)でかごを編んでみました。

元は茶色の荷造り用の紐だったと思うんですが、カラフルな色使いになりそれによって

使い方も変わり、色んな作品が作られるようになりました。

その中で一番使われているのが、かご系の編み物になります、本来は竹細工で作られるものが多いですが、その後プラスチック製品も出てきました。

ただこちらは紙製なので水を使う物には使えません、ニスを塗れば多少水がかかっても大丈夫ですが、水の中に入れたままと言うのは流石に無理です。

随分前に紙バンド作品は作った事はありましたが、キット製品だったので作り方のレシピが有ったので、迷わず完成する事が出来ましたが今回は何も無い状態で始めたので、途中で目数が合わなくなったりと間違いに気付きやり直したりと、中々スムーズに先に進めませんでした、最後の残った紙バンド処理もどうするのか?これで合っているのかどうかと思いながら完成しました。

大きさは横19㎝、奥行き10㎝、高さ6cm(持ち手除く)です、小さなかごなので何か小物を入れれるぐらいになります。

材料の紙バンドは手芸屋さんで5mで450円程、5mも有れば余裕で作れると思っていましたが、3色だったので足りましたが1色で作ったら足りませんでした、意外と長さが要るんだと実感しました。

後で聞いた事なんですが、100均にも紙バンド(クラフトテープ)は売っていると情報が入り、早速見に行ったら4.5mで110円で売っていました。

手芸屋さんのとほぼ同等の物が1/4で手に入るとは、ちょっとショックでした。

まったく同じ物ではありません、よく見ると質感が違います、色合いも100均のはスッキリして無く何かくすんだ様な色で、鮮やかさに欠けます、それに表面の滑らかさも違いました、本物とコピー商品的な感じです。

初めて挑戦するには100均でもいいかも知れません、色もいろいろあって組み合わせも出来ます、練習するのには良いと思います。

紙バンドは12本の紙ひもを1つにまとめてあるんですが、実際に使用するときは3本、4本とか使用する場所によって切り分けする必要が有ります、その時にカッターを使ってつなぎ目の線に沿って切り離して行くんですが100均の方がやり易かったです、手芸屋さんのは境目があまりハッキリしていないので目を離すと隣に逸れて、違う所まで切ってしまいます。

アイデア次第ではカゴだけじゃなく色んな物が出来ます、ただ基本は編み込んで作品を仕上げるのが本来の姿では無いかと勝手に思っています。(^^ゞ

NO,274

割りばしと輪ゴムを使って輪ゴム鉄砲を作ってみました。

子供の頃に作っていた物なので、作り方がいまいちハッキリと覚えておらず、こんな感じだったかな?って

作って行くうちにあ〜そうそう、こうやったな〜と思い出してきました。

割りばしは角型の木製の方が作りやすいです、3本重ねた時にピッタリ合いやすいですね!

丸の竹の箸だと滑りやすく収まりが悪くなります。

最初は左の形で、右は持ち手が付いたタイプ、その下がWの2連装式で、トリガー2個付いて一度に2連発を打つことが出来ます、その分割りばしの本数が倍必要になります。

輪ゴム鉄砲だけでは、やはりおもしろくないので当然当てるための的が有ればな〜あと。

実は学校の夏休みの自由研究に何か無いかと問われて、思いついたのが簡単に作れる輪ゴム鉄砲でした。

夏祭りの縁日の屋台で射的って有りますが、家庭用のが売っているんですね!、その写真を見て夏休みの工作感で作ってもらいました。

出来上がって小さい箱などを置いて、試し射ちをやってみたら結構遊べるな〜と思いました。

祭りの屋台は当たれば何か景品がもらえますが、これは家庭用なので何も無し、、、。

で、、当たった時のリアクションが、効果音がするとか光るとかの話になり、丁度LEDがたくさん手持ちで有ったので、始めは倒れていないので箱の所が光っています、当たったら点灯しているLEDが消えると言う風にすることにしました。

じゃ〜どう実際に作るか?当たったかどうか分かる為のセンサーが必要になります、また、LEDをどう点灯させるか?小学校レベルなのでそんな凝った仕掛けは無理です。

単純に配線が繋がるか切れるかでLEDが点灯、消灯するような仕組みしました。それもセンサー部と点灯部分を配線を単純にするため一体化させて、身近な物で何か無いかと探したら、ペットボトルのキャップに全てを詰め込んで完成させました。

キャップの前に穴を空けて弾丸型LEDを出し、中で100Ωの抵抗を繋ぎ、キャップの後ろ側にエナメル線が通せる穴を空けて、1本は先端を絶縁材を通電し易く剥いて、もう1本は同じく先端を剥いた所にハンダを大盛付けて溶けているうちに平らに潰して板状にします。

キャップの前に穴を空けて弾丸型LEDを出し、中で100Ωの抵抗を繋ぎ、キャップの後ろ側にエナメル線が通せる穴を空けて、1本は先端を絶縁材を通電し易く剥いて、もう1本は同じく先端を剥いた所にハンダを大盛付けて溶けているうちに平らに潰して板状にします。

それを台側にし、もう片方をその僅かな隙間が出来るよう上に来るようセットします。

これで、その上に箱を置いたら電気の接点がくっ付き点灯します、また箱が輪ゴムに当たって倒れると、接点が離れて電気が切れて、消灯します。

そんな仕組みで簡単で単純なんですが、その接点がデリケートでちょっとのことでLEDが点いたりつかなかったりで、調整が難しいです、特に軽い小さな箱だと点きにくいですね!

後はエナメル線とLEDの片方をリード線にはんだ付けで結線し、キャップの裏側に厚紙で作った蓋をして完成です。

これで後は射的台の正面から見えない様に後ろ側に配線を引きマスキングテープで貼り付けて隠しました。

完成したのがこちらです。

ちなみに、LEDには極性が有り、端子の長い方が+、短い方が-です、反対に結線すると点灯しません。

実際に遊んで見て、LEDが点灯している箱を的に次々と倒して行くのは楽しいですね!

NO,263

「CNCでネームプレートを作りました」

CNCを3年ぶりに出して使う事になりました、その為使い方を忘れている部分が有って思い出すのに時間がかかりました(^^ゞ

CNCを3年ぶりに出して使う事になりました、その為使い方を忘れている部分が有って思い出すのに時間がかかりました(^^ゞ

ネームプレートを頼まれたついでに自分用のネームプレートも古くなったので新しく更新することにしました。

左が完成したネームプレートです(^^)v、手だけは前の物を再利用しました。

上部のスペースが空いているので、かまぼこ板でがま口を作って付けてみました

プレートの材質は竹製です、100均でまな板として売っていた物ですがこれは200円の商品になります

彫る材質によっては細かい文字などはきれいに彫れずに木目がある為に文字が欠けてしまう事があります(杉材など年輪がはっきりした物など)、まだ竹は目が細かいので欠けても小さくて済むので大きなダメージにならないので良いかと思います。

彫りたい文字をAR-CADでデザインを考えたレイアウトをして文字のアウトラインデーターをDXFファイルで保存し、それをNCVCでDXFファイル→NCファイル(Gコード)へ変換します、これをCANDOLEで読み込んでCNCへデーターを送り切削します。

文字をくり抜くにはまた違った方法でしないと出来ませんが、切削に結構な時間がかかりますし、その為のドリルの刃をまだ持っていないので、今は出来ないので、文字のアウトラインを彫る方法で製作しました。

アウトラインだけなので離れて見たら文字の認識が悪くて良く分かりません、その為に彫った部分だけを塗料で着色して認識率をあげています。

最後にオイルステインで全体を塗って耐候性を確保しています。

CNCとは

CNCとは

Computer Numerical Control( コンピューター数値制御)工具の移動量や速度を数値で制御する物でCNC工作機械に指示されるデーターをNCデーターと言い自動で加工を行います。

*パソコンで作った加工データー(X軸とY軸とZ軸の位置データーとモーターの回転速度)をUSBのLINEで送り、CNCを制御して切削を行います。

NO,252

「玉葱干し小屋の製作」

毎年、家庭菜園で玉葱を作っていますが収穫後の保存がいつもの悩みの種で400個程の大量の玉葱をどこに置いておくか困っていました。

毎年、家庭菜園で玉葱を作っていますが収穫後の保存がいつもの悩みの種で400個程の大量の玉葱をどこに置いておくか困っていました。

去年は葉の緑の部分をカットしてネットに入れ床下収納に入れていたのですが切り口から菌が入ったのか中心から腐ってしまいかなり廃棄することになりました。(-_-メ)

本来は収穫後は乾燥するまでしばらく風通しの良い所に紐でくくって吊るして置かなくてはなりませんが、量が多くてそんな場所も無くやっていませんでした。

今年は去年の失敗を教訓に、玉葱はカットせず紐でくくって吊るして置こうと思い、簡易的な雨を凌げるだけの小屋を作る事にしました。

そこで問題なのが大きさや何を使って製作するか?、玉葱の量を考えると結構な場所を取り、重量も重いので丈夫に作らなければなりません。

設置場所も家の裏の空地を予定していて、立ち枯れた木が1本有りそれが結構邪魔な存在で切ってしまえば良いんですが何とか切らずに済む範囲で建てようとサイズを決めました。

結果的に大きさは幅160、高さ164、奥行74.5cmになりました。

先ずは設計図を書いて大体の構成を決め、それで購入した材料は

| 赤松角材 | 300×3.5×3.5cm | 7本×297円 | 2101円 | (1カット代含む) |

| 波板 ガラスネット | 91×65.5cm | 3枚×748円 | 2244円 | |

| 羽子板付き沓石 | 14×17.5×15cm | 4個×599円 | 2396円 | |

| 木ねじ | 4.2×65㎜ | 60本 | 426円 | |

| 木ねじ | 4.2×65㎜ | 20本 | 187円 | ステンレス製 |

| 波板止め釘 | 1袋 | 327円 | ステンレス連 | |

| ウレタン塗料 | 在庫 | |||

| コーキング剤 | 在庫 | |||

| 合計金額 | 7681円 |

ウレタン塗料とコーキング剤は在庫の為、金額に入れるとほぼ8000円ぐらいかかったのではないかと思います。

製作過程

*角材は180cmぐらいを予定してお店に行ったのですが、200cmしか無く車に積めないので、予定していた最大長160cmを諦めて300cmを1/2にカットして貰って150cmにしました

*波板は91cm(3尺)、沓石は羽子板付き高さ15cmの物は予定通りに購入することが出来ました。

*先ずは角材の加工をしていてほぞを掘っている時に左右対象にしなければならないところを間違って同じ物を2つ作ってしまい、予備で1本あったので何とかやりくり出来ました

また、失敗した角材は使わないと勿体ないのでコーナーの補強材にすることにしましたがすでにほぞ溝を切っているので工夫しながら手間が余計にかかってしまいたした。

*沓石の中央に4cm角の穴がありそこに柱を差し込む様にして羽子板まで2.5cmぐらいの隙間があるの間に板を挟んで埋め木ねじで固定しています、また沓石の穴に雨が降ると水 が貯まるので木材としては湿気は大敵!、そこで隙間を埋める為にセメントに使用かと思いましたが後で抜きとれなくなるので、シリコンのコーキング剤で穴を埋めて、雨水の侵入を 防ぐ事にしました。

*木材は値段が安い分荒材なので表面が荒くザラザラでこのままではだめなので、角取とカンナかけを表面処理して保存性が良くなる様ウレタン塗料を塗って耐水性を上げました。

*波板は3枚を使って7cmぐらい重ねながら端を両横を6cm出しで数cmカットしました、前後は8cm出しのノーカットで波板用の釘で周りと桟に打ち付け固定しました。

|

|

|

| 購入した材料 | 木材の加工後 | 沓石への取り付け |

完成して設置したら丁度のサイズで、立ち枯れた木の間になんとか収まる事が出来て良かったです

実際に使用するときには横に棒を一段に2本づつ物干しみたいに渡して、玉葱を紐で吊るします、なんとか間に合って安心しました。(^^ゞ

使用例

NO,242

「バンドソーの修理」

バンドソーとは?ノコギリの刃が輪状(リング)になって回転し上から下へ刃が動き木材をカット出来ます

特殊な刃に変えれば軟らかい金属(アルミ)とかを切断することが出来る機械です。

15年使っていたバンドソーが壊れてしまいました。(ーー゛)

久しぶりに木材をカットしようとスイッチを入れ運転して木材をカットしていたら、突然ブレード(のこぎり刃)が折れてあ〜久しぶりに使ったのでさび付いていたのかと思い新しいブレードに交換して、再び作業を再開してしばらくしてモーターが異様な回転音を立て突然止まってしまいました。(-_-メ)

あれ? なんか変だぞと直感してコンセントやスイッチを入れ直してもブ〜ンと音がするだけでモーターが動きませんモーターを触ってみると高温になっていて触れないほど。

一瞬焼き付いたのかと思いましたが数分しか稼働して無いのでそれは無いかと、、とりあえずモーターの中身を見ようとネジを外して見ましたが、最後まで外ずす事が出来ず外から見た感じはどうも無いよう様でした。

ネットで同じような症状が無いかと検索したら、モーターに付いているコンデンサーが原因かも?と有ったので同じレクソンのバンドソー機種を修理された記事を参考に、ダメもとでコンデンサーを取り換える事にしました。

まったく同じ物が(大きさと容量)無く近い数字の物を探しました、記事の中では250V 20μFと同じなんですがサイズが元から有った物よりコンデンサーが大きくて元のカバーに収まらず加工してカバーをカットしてコンデンサーがはみ出している物でした。

なんとかカバーに収まるサイズの物をと探した結果20μFでは無く、16μFが見つかりました。サイズが少し大きいけどギリで入りそうだし、容量もちょっと少ないのでトルクが落ちるけどなんとかなるかとアマゾンで注文しました。

左が注文した物(16μF)、右が元から付いていた物(20μF)

海外のお店らしく発送まで二週間ぐらいかかるけど仕方ないから待ちましたが、配達予定日を過ぎても来ない!それからまた少し遅れて変更後の配達予定日の連絡が来たけど

それでもまた来ない、アマゾンに連絡したら出品者に連絡して下さいとのこと、返事が来てコロナの影響で税関検査が長引いているからもう少し待って下さいでした。

結局注文から5週間後に配達されました。ちなみに発送元はマレーシアと有りました(^^ゞ 海外発送は良くあるある話です。

①部品が届いたので早速コンデンサーの交換作業を開始、モーターの上のカバーを外すとコンデンサーが現れました、圧着で配線を固定されていたので切断して外し新しいコンデンサー(ACコンデンサーなので+−が無いのでどちらでも可)とつなぎ直しはんだ付けで結線して絶縁チューブを被せて(ドライヤーで加熱すると縮む)絶縁完了、念の為にビニールテープでぐるぐる巻きました。

②カバーを上から被せようと思ったら、なんと入らない? コンデンサーサイズで入るのですが結線部分が入らない、、、ガーン(ーー゛)

仕方ないので片方を切断して、コンデンサーのお尻がはみ出す感じになってしまいました、(緩衝材代わりに2mmのゴム板をモーターとの間に挟んでいます)上手くカバー内に収まると思ったのでショックです、これなら記事に載っていた同じ20μFの物で良かったと後悔です。

③カバーの右側だけ元のネジにワッシャーをはめネジ止めし、左側はネジ部分を切り取ったのでネジ止めが出来ないのでビニールテープでモーターに固定しました。

コンデンサーは規定されている種類(AC、DC)と容量と電圧の物を必ず使って下さい、間違うと破裂や発火の事故になります。(例、20μF、250V AC)○○μF 規定より大きいとモーターのトルクは出るけど発熱や振動が大きくなるそうです、また小さいとトルクが少なくなるそうなので、真似をする方は同じ物と交換して下さい。

今回は汎用品の洗濯機起動用の物を使いました、電圧は250Vは250ボルトまで耐えれるそうで、450Vは450ボルトまで耐えれるそうです

使用表記250V なら450VはOKですが、使用表記450Vで250Vの物は使えません、単相モーターの電源が100Vならそれの2倍以上のコンデンサー(250V)が必要だそうです。

125Vだと発火または破裂する恐れがあり危険です。修理はメーカーまたは専門店で行ってください、もし自分でされる方は自己責任でお願いします。

そんな訳でちゃんと無事に動くか心配でしたが、いざスイッチを入れモーターが動くか、、、結果はちゃんと動いてくれました、これでまた作品作りが出来ます。(^^)v

|

|

|

| 新しいコンデンサーを結線した状態 | 鉄のカバー左右にネジ止めの片方を切断 | 右だけネジ固定、左はビニールテープで固定 |

NO,238

「レトロな椅子の修理」

3脚の椅子の修理依頼を受けました。(^^ゞ

①一つ目は座面が割れて脚と背もたれ部分が取れていました、座面は大量生産の為 いも接ぎと言う仕法で面と面を接着剤でくっ付けた物でした。

これではまた割れて外れてしまいそうなのでもっと強力に接着するため、②ダボを4ヵ所で接合することに!、しかし精度が0.1mmの誤差しか許されないので4ヵ所を0.1mmの範囲に誤差を収めるのは至難の業で、結局後方が1mm程ずれてしまいました。

接着剤を付けて組み合わせるので一発勝負でもう外してやり直しが効かないので、ずれた座面は研磨してフラットにしました。

屋外に放置してあったので、ニスの剥げた所や反りなど脚やその他の部分の痛みもあって、すべてを新しくウレタンニスで再塗装して新品の様な輝きを取り戻す事が出来ました。(^^)v

④2つ目が左の背もたれ棒が破損して欠損、下が割れています(修復痕あり)⑤割れたパーツが無いので、ヒノキの棒を接着して元の形に成型してこのままでは強度不足の為に中心に木ねじを差し込んで元の棒まで貫通する形で強度を上げています、下の部分も割れた所を接着剤でくっ付けて有ったのですが、外して修理をしようと思っても外す事が出来ず割れ目にボンドを注入してクランプ固定処理し、同じく下から木ねじを差し込んで固定しました。

⑥背もたれ棒の完全な折れは細いので、ダボで固定は難しいと判断し、釘を間に差し込んで互いを固定しました。

こちらも長年の使用歴でニスが剥がれている部分が目立ち、⑦家具用ワックスでは艶が復活しないのでウレタンニスを塗って補修しました。

遠目で見たら修復箇所が分からないと思います。

①座面が割れ脚や背もたれ棒が外れている |

②座面の4ヵ所のダボ接ぎ |

③レストアが完成した椅子 |

④上部は欠損、下は割れている |

⑤欠損部分のパーツ製作 |

⑥完全に割れてしまった背もたれ棒 |

⑧3つ目、座面が真ん中から割れていました、その他の棒も外れてましたが、ほぼその他のパーツがくっ付いたままなので修理が難しく、仕方が無いのでダボ接ぎは前方の一か所のみになりました、残りの後方はいも接ぎで接着剤のみでクランプで一日程固定して接着しました。

ニスはあまり劣化がひどく無いので塗らずオリジナルまま、ワックスを塗ったぐらいです。

⑦2つ目の修理が完了 |

⑧3つ目の修理完了 |

以上3つの椅子の修理が完成しまた、レトロな椅子もなかなかいいもんですね!

壊れたからって捨てるのは簡単ですが、補修してでも長く使い続けるのは愛着が沸いて良いかもです(^^ゞ

NO,225

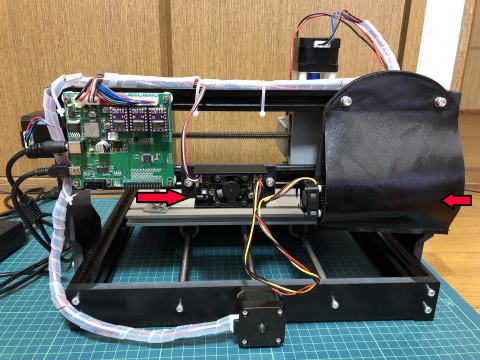

「レーザーの置き場」

CNCを買ってスピンドルモーターを設置して、木材を切削することが出来るようになりましたが、もう一つの機能でレーザーの加工も出来ます、ただ使わないときはどこかにレーザー本体と回路基板を置いておかなければなりませんが、いちいち出して来るのも面倒なので、機械本体に置き場所を作ることにしました。

左の写真の赤矢印の左がレーザーを出すための基盤、右の矢印が今回、革で作ったレーザー本体保管場所、レーザー加工するときにはスピンドルモーターを外し、レーザー本体と交換と言う形で保管し、レーザー本体をZ軸に取り付ける。

多分、CNC自体を知らない方には何を言っているのかわからないと思いますので、読み流して下さい

写真では左の基盤にレーザーからの基盤を結線していますが、使用しないときは外しています安全のため万が一、レーザーが誤って照射したら危険なので!

レーザーの置き場

2枚の本革を底と上部をミシンで縫い合わせて、上部にポンチで2か所穴を空けハトメの金具を取り付けます

機械本体にはSUSナット5Mをあらかじめ挿入して置き、ハトメの穴に六角穴ボルトを通してこの革を固定します。

下の部分は作業台がスライドして出て来るので(Y軸)、接触しないよう空間をあけています(ぶら下がっている感じかな?)

レーザー基盤の方は穴が小さいため5mmのボルトが通りません、2mmぐらいかと思いますなので、一旦木の板に基盤を固定して、その板の両側に5mmの穴を空け5mm六角穴ボルトで機械本体に固定します。

SUSナット 特殊過ぎてどこのホームセンターにも売っておらず、モノタロウで購入する事にしました。

1個39円、10mm長の六角穴ボルトと共に5個づつ注文してパーツ代計500円足らずなのに、送料500円、代引き300円、なんで購入したい物より手数料が高いのか、ちょと納得ゆきませんがどうしてもいるものなので仕方有りませんでした。(-_-メ)

今回作ったレーザー置き場

今回作ったレーザー置き場

NO,223

「CNCで文字が彫れました」

何度となく、壁にぶち当たっては凹みなかなか先に進めず困っていましたが、やっとの思いで文字が彫れるまでになりました。

これで4万円以上も出して買ったマシンが役にたちます(^^ゞ

組み立てまではそれ程苦労もせず進んで来ましたが、パソコンでGコードをどうやってクリアするかでフリーのソフトを使って素人が聞いたことも無い単語の無理難題を理解するのに苦労しました。

ネットで色々と検索しても素人に分かり易く説明して有るところが少なくて、そうかと思えば詳しく過ぎて逆に難しくて理解不能に!(-_-メ)

やっぱり素人は手を出すな!と言う事かと思ったりして、、、。

失敗だらけで、何度も先に行けず立ち止まってばかりで、一からNC講座を受けようかと思ったぐらいです。

未だにボヤっとしか分かっていません。

と言うことで、ネットで調べて色んな方の説明を参考に自分なりにここまで出来るようになった事を紹介します。

余りお金をかけたく無いので、すべてフリーソフトを使用しました、他にオフセットのやり方もあるみたいですが分からなかったので違う方法を順を追って文字を彫り込むまでの説明をします。(^^♪

なお、これは文字をくり抜く感じですが、文字を残して周りを削る方法は違ったやり方になります。

①まず彫り込みたい文字を作ります、Windowsの中にアクセサリーが有りますが、そこに「ペイント」のソフトで好きなフォント、大きさで文字を描き保存する時にモノクロビットマップ形式で保存します。

②①のビットマップファイル(白黒のみ)を「BMP2LINE」ソフトで文字をDXF形式の線画にして保存します。

③線画を「AR-CAD」のソフトでDXFファイルをインポートして、レイヤー0をCAM(切削データー)、レイヤー1をORIGIN(原点)にして編集してDXFファイルを作り保存する

④「NCVC」ソフトで③のDXFファイルを読み込みNCデーター生成→標準生成するにしてNCデーターを保存する。

⑤CNCに付属のGRBLのソフト、「CANDOLE」で④のNCデーターを読み込みます、ただそのままではマシンはモーターは回転しますが

先に行きません、1行目の%を削除(delete)します、加工する素材(木など)を作業台に固定し、開始点(原点)にスピンドルモーターを▲▼左右で移動し、Z軸が素材に触れる所まで

移動して数値を0にリセットしてSENDを押すと動き出して文字を掘り出します。

文字にもよりますがアウトラインだけするよりも結構時間(文字の中を何度も削るため)がかかります。

個々の細かい切削速度、深さ、回転数、ビット選択などの設定は省いていますので、その辺は真似をする方は自己責任で行ってください。m(__)m

下の写真が文字を削って出来上がった物です、ドリルの刃(ビット)が何度も上下左右に移動しながら文字部分を彫って行きます。

ビットを換えればもっときれいな削り上がりになると思います。(今のところ一種類しか有りません(^^ゞ)

←*前回までは試行錯誤の結果、やっとオリジナルの文字が彫れるようになりました。

CRAFTHOUSEと言う文字で、アウトライン(文字の縁)だけ彫れた感じです、今度は文字自体を彫り込み出来るよう

したいと思いますが、オフセットしたらいいみたいです、でもやり方が分からずこの後、手作業で中を彫りました。(^^ゞ

右下にiPhoneの文字が彫れています、その下は位置を間違えて途中でキャンセルした物です(-_-メ)

4月12日

*このCNCには5500mWのレーザーが付いていました、これで何をするかと言うと薄い材なら切り抜き(焼き切り)が出来ます

又、焼き加減を変えて素材を絵画的に彫刻することも出来ます、試しにレーザーを設置してやってみました。

結果は、レーザーの出力が強すぎたのか焦げて文字が分からなくなって煙がすごかったです。

今度はレーザーを自由に扱えるようにしたいと思います。(^^ゞ

NO,220

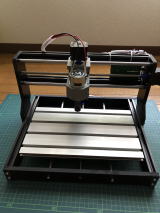

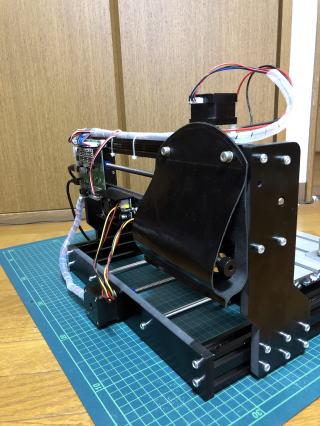

「CNCルーターキット+レーザーの組み立て」

アマゾンで買った工作機械を紹介します。(^^♪

YouTubeで動画を見ていたら面白そうなので買って見ました、産業用ならとても個人では買えない様な高価なマシンですが家庭用として、中華製では有りますがかなり安く買えるので購入に踏み切りました、ただその分出来る事、精度やらでそれなりの物ですがホビーとして楽しめるのではと思います。

今まで手動でルーター(穴をあけたり、削ったりする物)を使ってましたが、コンピューターの指示で3D(立体的)の加工が出来る様になります。

また、プラス機能でスピンドルモーターをレーザー照射機に替えればレーザーの加工も出来ますが、とりあえず木工加工を第一に考えてますので、それを使える様にクリアしてから先に進もうと思ってます。

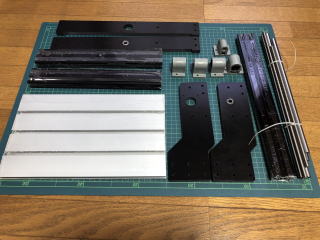

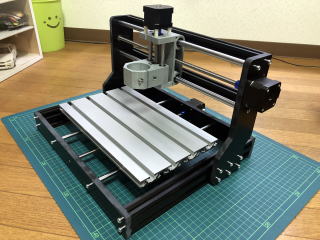

第一関門がDIYの製品の為、自分で組み立てなくてはなりません、たくさんのパーツを間違えず組み立てる必要が有りますが取説は8cmCDに入っていて日本語表記で無いので、やっぱり間違える事も有りましたが何とか組みあげることは出来ました。

ただ、1個の特殊ナットが不足して発売元へ取り寄せてもらってます。

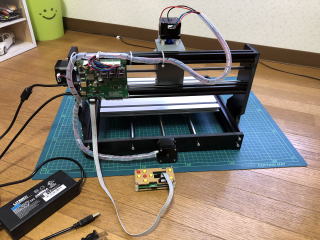

本体が出来上がってモーターも取り付け、今度は配線です説明書のイラストを参考に結線してゆくだけなのでそれほど難しくは有りませんでした一応完成したので、パソコンに付属の動かすためのソフトをインストールしてみました。

いざテストプログラムを利用してスタートさせたけど動かず、その原因を見つけるのに苦労しました(^^ゞ

オフラインでも作業が出来るコントールパネルをつないでいたせいと、USBのポート選択が間違っていた模様です

やっとのおもいでテストGコード(iPhoneの文字)で初めて動かす事が出来る様になりました。

今度は第二の関門はソフトウエアーを解読しマスターしないと思った様にこのマシンを動かす事が出来ません。(-_-メ)

今のところ、CAD?、CAM?、NCファイル?、Gコード?、切削設定?等々分からないことばかりでネットで色々調べていますが難しくて頭の中に入って行きません。

無料のCAD、CAMソフトとGコードを作るソフトを入れて挑戦していますが、なかなか先に進みませんね〜

それでも付属の最終ソフトのキャンドル(マシンに作業を指示するソフト)が読み込めるところまで来ましたがエラーが出て実際の作業まで進みません。

当分、この状態が続くとは思いますが、今後NC(数値制御による機械加工)加工入門書を買って勉強しないとダメですね!

運よくマスター出来たら、それで作った作品が紹介出来ると思いますの気を長くして待っててくださいm(__)m。

モーターや制御盤、ネジなどのパーツ① |

本体フレームなどのパーツ② |

組み立ては六角レンチで組み立てます |

組み立てが終わった状態 |

斜め後ろから見たところ |

回路や電気配線が済んだところ |

NO,216

「携帯ラジオの修理」

10年以上前に買った携帯ラジオ、何も無い時以外普段は使わないのでしまって置いたのですがイヤホン部分がプラスチックの劣化のなのでしょうか?、ボロボロに割れて粉々に、、。(-_-メ)左の写真このままでは使えないのでレストアすることにしました。

右の写真がレストアした物です、これでイヤホンが使える様になりました。

制作

プラスチック加工は素人では難しいので、得意分野の木工でやりました。(^^ゞ

丁度良い材料が有ったのでそれをルーターを使って加工することにしました

左側が加工前の物で、それをイヤホンの形状に合わせて加工して削った物が右側です

加工後イヤホンのケーブルを通すには穴が小さすぎるし、一旦スピーカからケーブルを外してはんだ付けも難しいので加工した木のカバーを半分に割ってスピーカーを覆うようにして接着剤で貼り付け固定しました、後は黒く塗料を塗って完成です。(^^)/

ラジオ本体に収納した状態です、元々はイヤホンのコードはスピーカーの横から出ていましたが(本体にうまく収まる様にスピーカー面が厚みを抑えるために裏側に向いてる、聴診器みたいな?)

木製の為、加工精度と強度が取れなくラインはL字では無く、I型のストレートで、その分本体にうまく収まらずちょっとはみ出しますが、使う分には問題ないです。

NO,205

「プルタブで作ったコースター」

アルミ缶などに使われているプルタブを集めて、車椅子をもらえるシステムに協力の意味で飲んだビールの空き缶からブルタブだけを取り外して集めていたんですが、もうやって無いとの事で山の様にある(それだけ飲んだという事ですが、、(^^ゞ)プルタブをそのまま捨てるのも勿体無いので色々調べて見ました。

アクセサリーやバッグなんか作った物が有りました、プルタブは2個の穴がありお互いを繋げる方法も色々有り、ニッパで一部をカットして繋ぎ合わせる方法が紹介して有りましたが引っ張ると切った所からはずれ易いので組みひもでプルタブを結び付ける方法を採用しました。

取り合えず小物で何か出来ないかと試行錯誤の結果、コースターを作ることにしました。

使用したプルタブは8×11=88個です、互いが重なるようにして組みひもで結んで行く単純作業です(^^ゞ

出来上がった物が下の写真です。

NO,199

「花フレーム2 リフォーム」

花フレーム2を作ってもう10年が経ちました、最初は室内用にしていたんですが部屋が狭くなって来たので屋外で使うようになり、長年の雨風と紫外線の影響でボロボロに朽ち果てかけていましたm(__)m

花フレーム2を作ってもう10年が経ちました、最初は室内用にしていたんですが部屋が狭くなって来たので屋外で使うようになり、長年の雨風と紫外線の影響でボロボロに朽ち果てかけていましたm(__)m

そこでもう一度手を加えて再生しようとリフォームしてしてみました。

先ずは脚の下の部分が水気で腐っていたので5cmぐらい切り取りました、それから白いフレーム枠が塗料もはげて朽ち果てた状態でそのままでは使えそうにないので取り外して新しく枠を作ってビス止めをし、天板は一番紫外線と雨をもろに受けた様で割れて反ってたのでこれも新しく発砲ウレタン板と交換しました。

以前は木目を生かすためにニスを塗っていたのですが、流石に隠れている部分は残っていましたが、外に出ている所は完全に剥がれて木質がむき出しになって変色していたので、今度は紫外線と雨から守る為に3回に分けて塗料を塗って三層構造としたので当分は大丈夫だと思います。(^.^)

最後に塗装が乾燥し完成したので花を植えて見ましたが、まだ小さい苗の状態なのでこれから花を咲かせ大きくなって楽しませてくれるでしょう(^^ゞ

NO,191

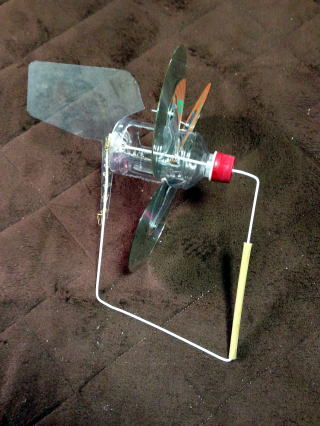

「鳥りよけ風車2」

鳥よけ風車2号の紹介です、1号を作ってから時が経ち紫外線や風雨などの影響で、痛んできたので2号機を作りました。

本体となるペットボトルを350mlから500mlの容器に変更したところが大きな変更点です。

その他の細かい変更はありますが基本的に同じ形を継承しています、ペットボトルとCDの取り付け方法に100均で買ったクルーガンを使って接着しています。

ペットボトルに切り込みを入れた所にCDを挟んで隙間を埋めるようにクルーガンで流し込んで行きます、ねじなどを使わずに済むので簡単で強度が保てます。

鳥よけ機を支える支柱は不要となった水道の蛇口のつまみを利用しました、後は針金ハンガー・プラ板と同じもの使いました。

詳しくは写真を参考に見て下さい。

実際に設置して新しいせいか微風でも良く回ってくれます(^^ゞ

鳥よけ効果があれば良いんですが・・・・。

トマトやとうもろこしと被害にあって困ってましたのでネットと相乗効果が少しでもあれば良いんですがね!(^.^)

|

|

|

|

NO、185

「キーケース BMW MINI用」

あんまり(殆ど!)使う事が無いスペアキーのキーケースを作ってみました(^^ゞ。

既製品では革を使った物でしたが、がま口を使ってマリメッコの生地を使った布製です、、、。

使い勝手も考慮して色々と試行錯誤しましたが、結局こんな形になってしまいました。

下に写真を掲載したので参考に見て下さい。m(__)m

MINIのリモコンは丸くなっていて、スマートタイプは持っているだけでドアの解除やエンジンスタートと言ったことが出来ますが、これはリモコンを差し込まないといけないタイプなのでキーケースから出して使う事を前提に作ってみました。(^.^)

がま口の口を開けてリモコンを取り出し車に装填して使用、使用後はケースの下側にあるリングを引っ張ればリモコンががま口に飲まれてケースの中へ、がま口を閉じれば収納完了です(^^ゞ

その後どうも見栄えがスッキリしないので組みひもと数珠球を使ったバージョンを作ってみました。

こちらの方ががま口の和風的な感じに合いそうです(^^ゞ

これらは別に無くても困らない物ですが、市販で沢山の商品が売られているくらいなので、グッズ的な扱いであったら少しは楽しめるかなってぐらいですかね?^_^; (流石にがま口を使った物はありませんでしたm(__)m)

革を使ったバージョン① |

使用例 |

組みひもを使ったバージョン② |

キーケースからリモコンを出したところ!

キーケースからリモコンを出したところ!

今度はもっとスマートに使えるよう考えて見ます。m(__)m

NO、183

「キーホルダー」

新しく車を買い替えたので、キーホルダーを作ってみました。(^.^)

と言ってもシンプル過ぎて紹介するほどでもないんですが、、、15mm程幅の帯状の皮を折り曲げてかしめただけのものです。

それだけではあまりのもシンプルなので、名前を刻印してみました。

ただ対象とする皮で無かったので文字がはっきり見えず分かりずらいものになりました。(^^ゞ

本当はもっとくっきりと文字が浮かびあがってわかりやすいんですが手持ちの中にそんな皮が無かったのですみませんm(__)m

NO,178

飼育箱」

久しぶりの木工作品制作です。(^^;

久しぶりの木工作品制作です。(^^;

手芸関係が殆どだった毎日でしたが、飼育箱製作依頼を受け

日曜大工ならぬ、にわか家具職人になって健闘しました、汗汗!

飼育箱と言われて何を中で飼うのか?、聞いてみると爬虫類とか、、。

自分では苦手な分野なのでどう飼育するのかサッパリで、細かい仕様を聞きながら製作となりました。

先ず大きさの指定が45×45×90cm、前面透明のスライド式の引き戸上部は金網、 横も換気のための網付きの小窓、そして天井はライトを3個取り付けるための3本の桟、左右の横にはコンセントを通す為の500円玉ぐらいの穴。

それから予算が1万円ぐらいで、これで製作スタートしました。

なるべく低予算になる様、材料を安く買えるようしました、スライド式に使う透明の戸は一番高いのでアクリル板をどううまく使うか?サイズ的に3mm厚で

希望サイズに合わせると、ちょうど良いのが無くて2枚にして買うと5000円超えるし、大きサイズを買ってカットした方が3280円とお得な事が分かってそちらを採用!(^_^;)

部材の中で一番大き面積が箱型にするパネル、1800×900×12mmの合板を片面は塗装済なので塗料の節約にもなるしこれで、1480円!!その他角材とかはプロ用のお店で業務用の資材を安く活用して、小物の材は趣味用なので意外と高くつきました。(木の種類がヒノキ)

①先ずは土台となる底板から45×18の杉角材を日型に組んでダボ止めで固定して底板は先ほどの合板を上から貼り付けます。

②45×45cm切った左右の横板と875×45cmの背面板を土台の底板に木ネジで固定します。

③天井部の口の枠に桟を3本取り外し出来るように接着せず、切込を入れて組み込み、周りの板と木ネジで固定。

④金網蓋の製作は下の桟に合わせて4ヶ所窓を開けて裏側からスッテプルを使って6mm目の金網を取り付ける。

⑤換気のための通気口を左右に19×11cmの窓を開けて裏側から金網を取り付ける、コンセントの穴もついでに開けて置く。

⑥中に砂を入れて使うと言うことで急遽3cm高の囲いを底板に取り付ける。

⑦スライド式戸を付けるための、レールを上下に取り付け、周りを化粧板で囲う。

⑧アクリル板をカットしてプラ製フレームにはめ込み、取っ手を左右に一個づつ取り付ける。

⑨ベニヤ部分や木目の部分をクラッシクホワイト(ウレタン樹脂入り)で塗って化粧をする(前行程紹介の写真に塗った物があるが最後に塗装した)

メンテとか後の事を考えて木ネジで固定しているので、パーツごとに分解出来ます。

① |

② |

③ |

④ |

⑤ |

⑥ |

⑦ |

⑧ ⑧ |

⑨ ⑨ |

製作中は専用の工房が無く、玄関や居間、屋外での作業でしたがこの時期は早く陽が落ちるので作業時間が限られ苦労しました、また家中木屑や埃で掃除機とガムテープのフル稼働って感じでした。

そんなこんなで製作途中色々と修正を重ねながらなんとか完成することが出来ました。(^_^;)

今日やっと手渡しすることができ、喜んでもらえて安心しました、どうもありがとうございました。m(_

_)m

製作依頼者からの写メが届いたので、ここに使用例を紹介しておきます。

NO,148

「鳥よけ風車」

カラスなどの鳥から野菜を守るため、装置として毎年CDをぶら下げていますが今年はちょっと進化して、風ぐるまと合体した物を作って見ました。(^_^;)

カラスなどの鳥から野菜を守るため、装置として毎年CDをぶら下げていますが今年はちょっと進化して、風ぐるまと合体した物を作って見ました。(^_^;)

ペットボトルを使った風車は前から見かけていたので、単純にそれにCDを取り付けたら回転して一層の鳥よけ対策が出来るのではと思いました。

作り方

①ペットボトル280cc入り容器と要らなくなったCD3枚、針金ハンガー、プラ板 止めるためのネジとナット・ワッシャー、竹の筒、針金、両面テープなどです。

②ペットボトルのフタと容器の底の中心に針金ハンガーが通る程の穴をあけます ③ペットボトルは6角型の物を使い、一つおきに側面をくり抜き羽の様に曲げます

④曲げた先端にCD固定用の穴を空けて置く

⑤CDをペットボトルの羽根の部分にプラ板を当ててネジで固定するこの時に両面をテープも 併用してしっかり固定する、尚CDが真横から見て斜めになる様に角度を付ける(重要)

⑥針金ハンガーを写真の様に曲げ加工してペットボトルと竹の筒に通す

⑦プラ板を使って垂直尾翼を作り、数箇所穴を空けて置き針金ハンガーに細い針金を巻きつけ

固定して行く

⑧最後に支柱となる棒に竹の筒部分を針金で固定して、畑の土に設置すれば完了です。

風が吹くと結構勢い良く回ってくれました、これで鳥対策が完璧に出来たら良いんですけどね!(^_^)

|

|

|

|

NO,128

「卵穴開け器」

茹で卵を作った時に殻がうまくむけないって事がありませんか?

新鮮(新しい)な卵ほどむきにくいです、訳は卵の形を良く思い出してください、丸い方と少し尖った方があります、パックに入れてある卵の位置を見れば必ず丸い方が上向きにして入れてありますね!(そんなの気づかないかな?)

それは丸い方に空気の部屋(気室)があります、そこで下に空気の層があると卵にとって保存的にあまり良くないので上にしてあります。

新しい卵ほどここのスペースが狭く、空気が少ない事がわかります。

卵を茹でる時にその空気が加熱により膨張し、殻側(外卵殻膜)と白身側(内卵殻膜)が圧力に寄って密着して、殻がむきにくくなります。

そこでその空気の部屋に穴を開ける事により、圧力を逃がしてやり 密着するのを防ぎます

家庭でのゆで卵って言ってもせいぜい5個位でしょう、しかし業務となると何十、何百となります、一個のむくのに時間がかかっては数が多い分大変です

そこで穴を開けるのも数が多くて1個づつでは間にあいません、これは一度に6個同時に穴を開ける事が出来ます。

1トレー30個入りなんで、5回で全部に穴を開ける事ができます(´∀`)

左の写真の様に麺棒みたいな物の下側に穴を開ける為の針が6本付いています

左の写真の様に麺棒みたいな物の下側に穴を開ける為の針が6本付いています

棒の両側を両手で持ち位置をゆっくり押し下げて穴を開けます。

使用体験談

同じサイズの卵でも微妙に高さが違うので同じ様にうまく気室に穴を開けるのが難しいですね

多少の誤差でも同じ穴を開けるようにするのが今後の課題というか改良点です。(^^;

それから、ゆで方も重要になります 仕事ではコンべクションオーブンを使っていますのでお鍋で茹でるのとちょっと違いますが、蒸しで95℃20分してから、水を張ったボールあけます

水でさらし過ぎると冷えすぎてまた卵の薄皮が殻に付いてむきにくくなるので、人肌位の温度でむいた方が良いみたいです。(^-^)

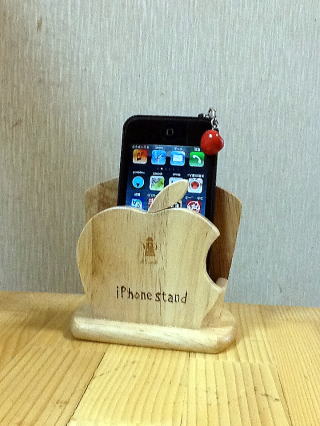

「iPhone stand,iPad stand」を作る

100均で買って来た、ナプキン入れとミニイーゼルを利用してiPhone,iPadのスタンドを作ってみました。(^O^)

100均で買って来た、ナプキン入れとミニイーゼルを利用してiPhone,iPadのスタンドを作ってみました。(^O^)

アップル社の物なので前回の時計と同じくトレードマークをあしらった形にしてみました。

ナプキン入れは釘で組み立ててあったので、全部を一度解体して表の面と側面をりんごの形を描いた様に切り取り、もう一度ボンドを付けて組み立てます、あとは互いの面が均一になるようにカッターとペーパーを使って仕上げます、最後にウレタンニス(透明)塗って乾燥すれば出来上がりです。

iPadの方はイーゼルの乗せる部分でアイパッドの下の丸い操作ボタンが押しづらいので丸く指が入るよう半円に切り抜きます、そして脚の接地面が少なかったので、平になるよう削り(3脚)安定させました

あとは、同じくペーパーかけとニス塗りです。(´・_・`)

これで簡単にスタンドが安く出来上がりました。原価200円チョイ!

文字は半田こてで焼きを入れて書いてます、なおフリーハンドの為に歪な文字ですが、そこは手作りと言うことで勘弁して下さい(^ω^)

|

|

|

|